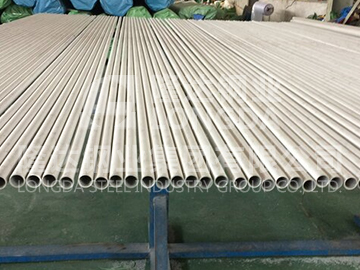

不銹鋼換熱器管的生產各項工藝流程

時間:09/13/2025 01:29:26不銹鋼換熱器管的生產需要從材料選擇到成品檢驗各環節嚴格把控。

原材料階段應根據換熱介質特性選擇合適的不銹鋼牌號,如304適用于一般腐蝕環境,316L則針對含氯離子等強腐蝕介質,材料需通過光譜分析驗證成分符合ASTM標準,并檢查表面缺陷與尺寸公差。

坯料制備環節需通過鍛造或軋制消除內部缺陷,對于雙相不銹鋼如2205合金,需控制晶粒度與均勻性,確保后續加工性能。

接下來到了重要的一環就是成型工藝,熱擠壓溫度需精確控制在1100℃以上以降低流變應力,采用玻璃潤滑防止表面氧化。冷軋工序中通過自動軋管機實現減壁延伸,配合張力減徑機控制外徑和圓度,變形量需根據合金特性動態調整。對于波節管等異形結構,需采用專用成型設備與高精度焊接技術,如TIG或激光焊接,確保波節連接牢固且表面光滑。固溶處理作為關鍵工序,需將管材加熱至1065-1120℃保溫后快速水淬,使碳化物充分溶解,此過程溫度偏差需控制在±5℃以內。

質量控制貫穿全流程,熔融金屬需經光譜分析驗證成分,成品管需通過超聲波探傷檢測內部缺陷、渦流檢測表面裂紋,以及水壓試驗驗證密封性。尺寸精度需符合GB/T標準規定的外徑與壁厚公差要求,表面粗糙度需滿足Ra≤1.6μm。對于衛生級應用,還需進行電解拋光處理使表面粗糙度達Ra≤0.4μm,并通過紅墨水試驗驗證清潔度。

全過程需建立可追溯的質量記錄,包括熔煉批次號、熱加工參數、檢測數據等,確保每根管材的性能穩定性。

上一篇:

沒有了

下一篇:

大口徑不銹鋼無縫管對于工業的貢獻有哪些?